溅射真空镀膜技术简介

阴极溅射

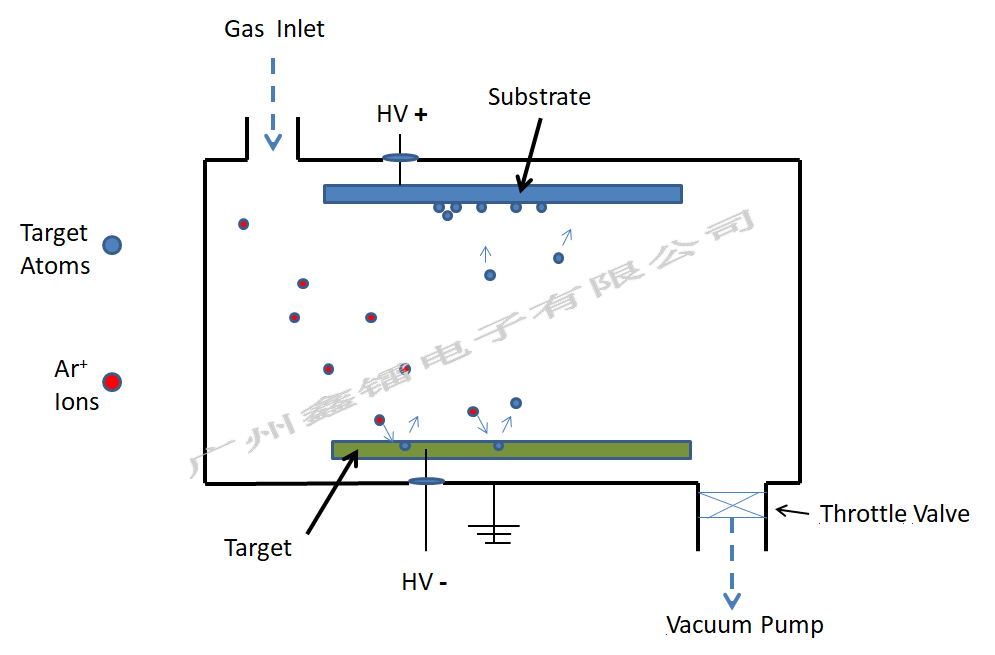

在阴极溅射中,固体靶被高能离子轰击。这些离子是通过直流场中的放电(直流溅射)产生的。靶材处于几百伏的负电位,而基板是正极。通过引入惰性气体(在大多数情况下为氩气),由于气体的电离而产生等离子体。Ar + 离子然后向目标加速。他们在这里溅射阴极材料,然后沉积在基板上(见图 1)。只要目标是金属的,这种方法就可以很好地工作。如果目标不导电,它将迅速带正电,并且该场将阻止离子到达目标。

磁控溅射

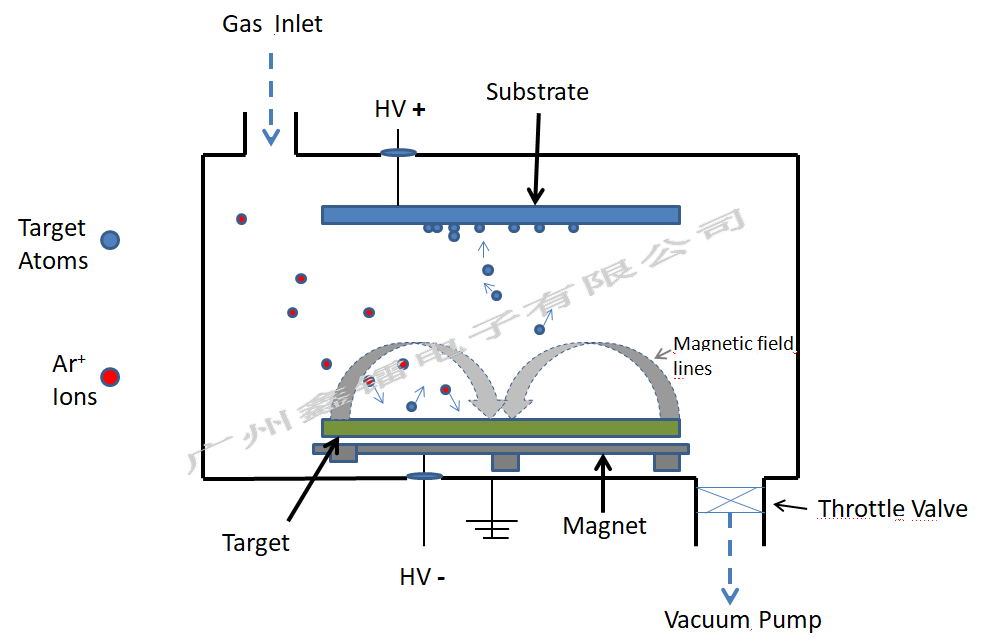

通常会在靶材下方产生额外的磁场(磁控溅射,见图 2)。在这个过程中,产生的电子在长长的螺旋轨道上飞行——从而提高了电离的可能性。这导致更高的溅射率和更好地聚焦在目标上。

图 1:直流溅射沉积装置示意图

图二:磁控溅射沉积装置示意图

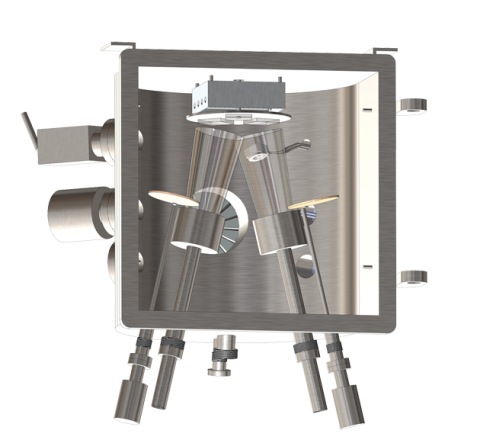

图三:溅射系统图

反应溅射

如果必须在衬底上沉积氧化物,则应用反应溅射。除了溅射气体氩外,还将氧气引入真空室。氧气与靶材反应生成氧化物,例如4 Al(靶材)+ 3 O 2 ==> 2 Al 2 O 3 (基材)。

射频溅射

射频溅射(RF 溅射)允许对绝缘(非导电)材料进行溅射沉积。

射频溅射通过使用以射频(通常固定在 13.56 MHz)以及匹配网络传输的功率来工作。通过使用射频溅射改变电势,可以在每个循环中“清除”靶材表面的电荷积聚。在正循环中,电子被吸引到目标材料或表面,使其产生负偏压。在负循环中,对要溅射的靶材继续进行离子轰击。

溅射真空镀膜系统

溅射镀膜机的真空系统比热蒸发器或电子束蒸发器更复杂。与所有镀膜机一样,需要高真空范围内的基础压力。这对于清洁表面(尤其是在基板上)和避免残留气体分子的污染是必要的。通常,开始涂层过程之前的基础压力为 10 -06 mbar 或更高。在此之后,引入溅射气体,这意味着要由真空泵处理的额外气流。气体流量从研究领域的几个 sccm 到生产设备中的几个 1000 sccm 不等(注意:1 sccm 等于 1,69·10 -2 mbar*l/s)。溅射沉积期间的压力在 mTorr 范围内,10 -3到大约 10 -2毫巴。气体流量通常由流量控制器调节,而层的厚度由薄膜厚度控制器控制。

涡轮分子泵用于溅射镀膜系统

涡轮分子泵是溅射装置中的经典主力。它可以快速抽空至基本压力并允许大量溅射气体流量。大多数实验室设备使用抽速范围为 300-1000 l/s 的中型机械泵,而前级泵是旋片泵或小型干泵(涡旋泵或多级罗茨泵)。在反应溅射的情况下 - 添加氧气 - 确保泵的润滑剂(机械轴分子泵的轴承和旋转叶片泵中的油)不会氧化。一个经典的解决方案是向分子泵添加吹扫气体,并在低真空泵中使用对氧气具有高抗性的油。

大型镀膜机使用带有磁悬浮的涡轮分子泵。这避免了轴承润滑剂的氧化并确保更好的泵正常运行时间。氩溅射气体的高通量也会对泵产生更高的温度负载。一方面,由于转子的更高摩擦力,这需要更大的加速度。另一方面,重氩气是不良热导体,对转子的冷却效果较差。所以泵在标称抽速下的冷却和背压参数,须遵循分子泵制造商的操作规定。

溅射室中的压力由气体流量和泵送抽速平衡控制器控制。通过分子泵气流加大会导致转速降低,在溅射过程中通过调节分子泵顶部的压控阀和进气流量控制达到预设压力平衡。磁悬浮分子泵和干泵系统是最佳泵送配置标准。

低温泵用溅射系统

许多大型溅射装置会使用低温泵。低温泵在此应用中的优点是其抽速高,尤其是对水蒸气抽速作为基础压力控制可以更快地达到工艺压力。有一些低温泵是专门为溅射工艺设计的;这些泵自动运行和再生。但要注意在高溅射速率下,低温泵的饱和吸附容量可能会在一周内达到,导致系统再生周期缩短至一周或更短。

低温泵冷凝氩气时可能温度已经低至 35 K 或以下的挡板处冷凝。在这种情况下,氩气冷凝后导致真空度仅为 10 -04 mbar。这样在完成镀膜工艺后,这种负载导致无法达到系统所需的高真空本底压力。新一代低温泵控制器使用温度高于 70 K 的加热器来控制第一级温度从而尽量保持第二段的气体吸附量达到本底真空度控制。

定制溅射系统介绍

图四:科研溅射系统图

图五:半导体溅射镀膜系统

鑫镭真空专业为企业和科研项目非标定制用于薄膜材料实验和批量生产的多靶位溅射系统,提供真空镀膜机的全系统整合、升级和专用系统定制以及真空设备整机维修、安装等服务。质量可靠,提供多个案列参考。